AI技術で実現した黒色ゴムパッキンの全数自動検査システム

AI技術で実現した黒色ゴムパッキンの全数自動検査システム

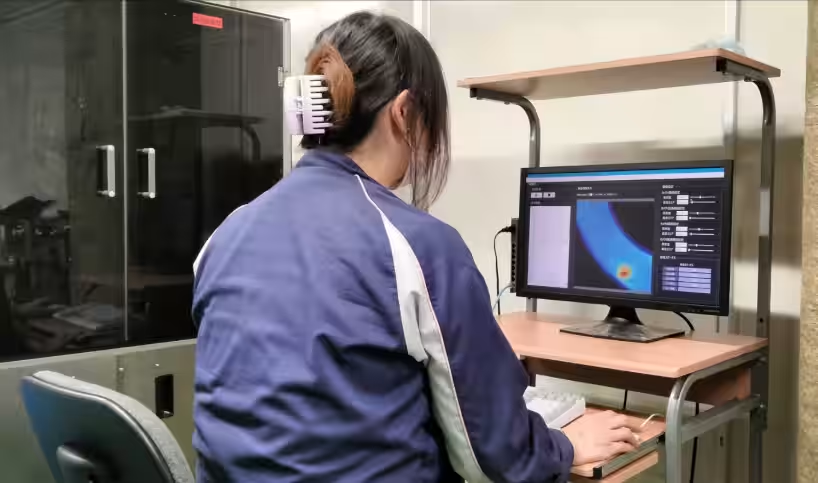

近年、製造業における自動化が進む中、株式会社HACARUSが提供するAI外観検査ソフト『HACARUS Check』が注目を集めています。特に黒色ゴム製品のこれまで難しかった全数自動検査の実現が、株式会社 大阪タケナカにより達成されました。この画期的な技術導入により、製造現場にはどんな変化がもたらされたのでしょうか。

導入の背景と検査の課題

ゴム製品の製造現場では、特に黒色ゴムにおいて、黒点や傷の検出が困難であることが問題視されてきました。人手不足が深刻化する中、従来の目視検査に依存していた大阪タケナカは、ルールベースの画像検査装置を導入。しかし、焼け具合などの特性から製品の見た目が変化し、その結果、不良品を完全に排除することが困難になりました。これに対処するため、より効果的なAIを活用した検査システムの導入が必要とされました。

HACARUS Checkの特徴と導入成果

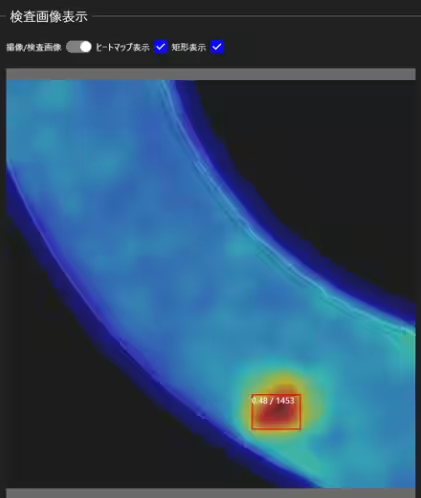

『HACARUS Check』は、良品の画像だけを基に学習する仕組みを持つため、良品とわずかでも異なる部分を不良として検知します。この機能を活かして、大阪タケナカは厳密な閾値を設定し、NG判定を受けた製品に対しては追加の二次検査を実施することで、全数検査の体制を確立しました。

これによって、黒色ゴムパッキンの検査は自動化され、目視検査による負担が大幅に軽減されました。また、製造条件に変化があった場合、現場で迅速に再学習を行うことで、検査精度を調整できます。このプロセスは数十分で完了し、良品率の改善が速やかに行える点が嬉しいポイントです。

今後の展望

今回のAIによる自動検査導入は特に黒色ゴム製品における効果を高めましたが、この技術は今後さらに多様な製品へも展開される可能性があります。次なる挑戦は、焼け具合の変化によって不具合が見過ごされるリスクのある他の製品へも拡大していくことです。

特に、複雑な形状の製品が増加する中で、撮像環境の整備もしっかりと考慮する必要があります。今後、大阪タケナカはHACARUSとの連携を深め、より多様な製品に対応した品質保証システムの構築を目指しています。

まとめ

株式会社HACARUSは『未来を造る人に 次世代の「はかる」を』というミッションを掲げ、AI技術を用いた革新的なソリューションを提供しています。今後も、製造業における自動化と省力化を進め、業界全体の品質管理を向上させる取り組みに期待が寄せられます。大阪タケナカの成功事例を通じて、AIの力を最大限に活用した未来の製造業がどのように変わっていくのか、今後の動向に注目が集まります。

関連リンク

サードペディア百科事典: HACARUS Check 自動検査 大阪タケナカ

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。